在全球倡导绿色发展的大背景下,传统的生产和加工方式正在面临转型升级的严峻考验,发展以减少能源消耗和减少有害污染物排放的先进加工技术已成为绿色、健康和可持续发展的必由之路。超临界二氧化碳连续挤出发泡是以绿色发泡剂和直接挤出加工相结合的发泡技术,在聚合物发泡方面表现出绿色、高效、连续化等优势。同时,超临界二氧化碳又是一种绿色介质,兼具液体的传质和气体的扩散速率,可以降低聚合物的粘度和加工温度,用于聚合物加工具有减小能耗和降低排放的优势。近期,宁波材料所高分子先进加工团队利用超临界二氧化碳加工平台,在连续挤出发泡和聚合物加工方面取得了系列研究成果。

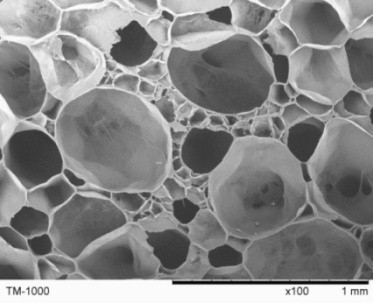

1.具有双峰泡孔结构的聚合物发泡材料在包装材料、组织工程、吸音和隔热材料等领域表现出比均匀泡孔材料更优异的性能,因而具有更广阔的应用前景。宁波材料所高分子先进加工团队科研人员通过超临界二氧化碳连续挤出发泡,利用气泡在两相成核能力的差异,在聚丙烯/聚苯乙烯共混体系中获得了双峰泡孔结构(图1),预期可以为其它聚合物共混体系双峰泡孔材料的制备提供方法借鉴(专利申请号:201510940039.6;The Journal of Supercritical Fluids, online)。

图1.聚丙烯/聚苯乙烯样品的双峰泡孔结构

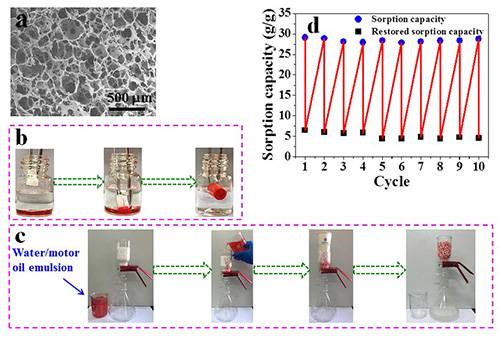

2.海上原油泄漏及工业污油已成为破坏生态平衡的重要原因。开发一种吸油倍率大、油水选择性好且可以反复利用的吸油材料可提供一种满足应用需求的解决方案。科研人员利用超临界流体连续挤出发泡技术,基于聚丙烯复合材料制备出开孔率大于90%的高开孔泡沫材料。该材料在有机溶剂、食用油、机油等吸油测试上表现出优异的亲油疏水性、油水分离性、高吸油倍率及反复利用等优势(图2),预期在油水分离、工业及海上污油处理等方面具有良好应用前景(专利申请号:201510392352.0和201510392373.2)。

图2.(a)泡沫形貌,(b)吸油性能,(c)油水乳液分离,(d)反复吸油性能

3.传统线性聚丙烯由于熔体强度低,难以进行发泡。为了改善发泡行为,通常需要制备高熔体强度的聚丙烯,常用的方法是反应挤出。然而,常规的反应挤出加工温度较高,容易造成聚丙烯的降解。科研人员利用超临界流体既作反应介质又作为发泡剂,通过连续挤出发泡实验线,同时实现反应挤出和发泡,既降低了反应温度,减少了降解,制备出了高熔体强度聚丙烯,同时也改善了其发泡行为并拓展了其发泡窗口(申请号:201510108423.X;Journal of Materials Science, 2016, 51: 2705-2715)。

4.获得良好分散是改善共混或复合材料性能的关键。常用的方法是在体系中引入界面相容剂。科研人员利用超临界流体调节聚合物两组分的粘度比,实现了在不加入相容剂的情况下,改善了聚丙烯/聚苯乙烯(Polymer Bulletin, online)及聚丙烯/聚烯烃弹性体(专利申请号:201610117411.8)等共混体系的分散状态,从而大大改善了材料的发泡行为,并在一定程度上改善了力学性能。另外,反应挤出直接生成界面相容剂是实现聚合物共混体系原位增容并改善力学性能的一种有效手段。然而,常规的反应挤出温度较高,容易引发副反应造成聚合物的降解。科研人员利用超临界流体作为反应挤出的绿色介质,实现了聚丙烯/聚苯乙烯体系的原位增容,减少了副反应的发生,获得了更好的力学性能(专利申请号:201510560530.6)。