聚乳酸(PLA)是一种以可再生资源为原料,且具有可完全生物降解性、良好生物相容性的环境友好型高分子聚合物,被誉为最具有发展潜力的生物基高分子材料。正式发布的《中国制造2025》重点领域技术路线图中也将PLA放在先进轻工材料的首位。PLA无毒、无刺激性,具有优良的可生物降解性和生物相容性,并可采用传统的方法成型加工,广泛应用于生物医药领域。但是由于通用聚乳酸的熔体强度低,制备成发泡材料后,其泡孔易破裂,力学性能差,难以满足实际应用需求。

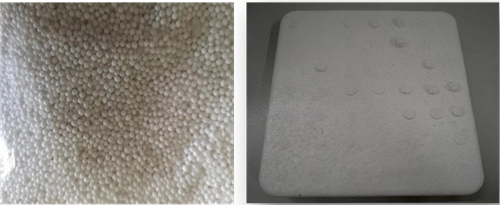

缓冲包装材料以及餐饮包装材料是聚乳酸发泡制品的主要应用领域。将聚乳酸制备成发泡材料进行应用,对环境友好,不仅可以改善聚乳酸的韧性,并可有效降低原材料成本。中国科学院宁波材料技术与工程研究所高分子先进加工团队郑文革研究员和汪龙研究员一直致力于研发满足市场应用需求的聚乳酸发泡材料。目前,其团队突破了通用聚乳酸微发泡的技术难题,用超临界连续挤出发泡法、釜压发泡法以及注塑微发泡法都可以制备出高膨胀倍率的聚乳酸发泡材料()Ind. Eng. Chem. Res, 2013, 52: 13411-13421; Ind. Eng. Chem. Res, 2016, 55, 12557-12568; Chem. Eng. J, 2017, 327:1151)。用釜压发泡工艺也成功实现了膨胀倍率为20~50倍的聚乳酸发泡珠粒的可控制备(中国发明专利,申请号:201911171912.4)。该技术制备条件温和、生产过程稳定,具有极高的产业化价值。将聚乳酸发泡珠粒采用传统的水蒸气成型机进行成型,根据模具的设计差异,可以制备出不同形状的聚乳酸发泡制品以满足市场应用需求(图1)。因注塑微发泡法可以一步成型结构复杂的泡沫制品,具有加工成型循环周期短的优势,商业应用前景非常广阔。目前,研究人员通过对来源同样广泛,且可再生、可生物降解,并具有优良力学性能的纳米纤维素(CNF)进行表面改性,利用熔融加工技术,制备了大量可工业化生产的PLA/CNF纳米复合材料。然后,采用注塑微发泡法制备了轻质高强的聚乳酸发泡材料,其密度为0.05~0.7 g/cm3,最大比拉伸强度为60 MPa,最大比杨氏模量为2.2 GPa(PCT专利,申请号:PCT/CN2020/114854,中国发明专利,申请号:201911171912.4)。

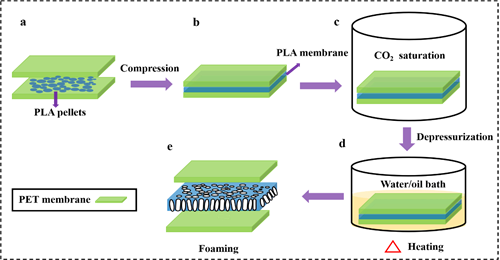

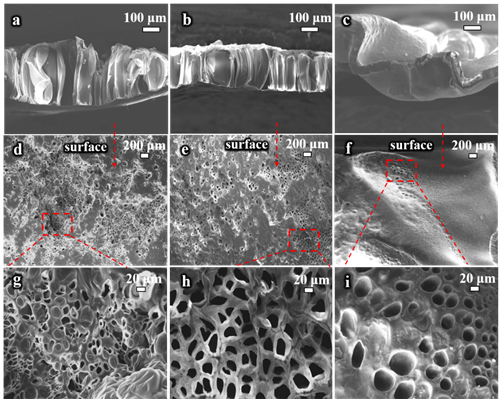

近期,高分子先进加工团队在聚乳酸微孔膜的制备方面取得进展。聚乳酸微孔膜作为一种新型的可持续多孔功能膜材料,具有分级分离、负载、缓释等特点,在生物医用、水体净化等方面具有广泛的应用前景。虽然高压流体物理发泡技术在绿色环保、规模化制备等方面具有诸多优势,但在制备聚乳酸微孔膜方面仍存在一些技术挑战。一是当薄膜原始厚度小于50mm,高压流体发泡剂逃逸较快,导致泡孔成核点减少,从而难以制得理想泡孔结构的聚乳酸微孔膜;二是高压流体发泡技术难以制备出具有“由表至里”开孔或通孔结构的聚乳酸微孔膜。研究人员创新提出采用高压流体与空间受限发泡制备聚乳酸微孔膜。为了减少气体从聚乳酸薄膜中逸出,设计了PET/PLA/PET三明治结构,如图1所示。先采用热压机制备PET/PLA/PET三明治结构(图2a,b),通过调节初始膜厚度、饱和压力和发泡温度,成功制备了由封闭椭圆孔向高度有序直孔转变的可控孔结构聚乳酸多孔膜(如图3),聚乳酸多孔膜的最终开孔率值高达72%。该工作为无溶剂法工业化制备聚乳酸多孔膜开辟了一条简单、绿色的途径,在水净化和组织工程领域具有广阔的应用前景。

该工作相关结果已发表于国际期刊Int. J. Biol. Macromol. 2021, 182, 1037(DOI:10.1016/j.ijbiomac.2021.04.105)。上述工作得到了宁波市自然科学基金(2019A610143)、浙江省自然科学基金(LQ21B040003)、国家自然科学基金(52003280)的大力资助。

图1 聚乳酸发泡珠粒的粘结成型图

图2 聚乳酸多孔膜的制备工艺流程

图3 聚乳酸通孔膜的微观形态

(高分子实验室 任倩)